Küchenbau im Wandel: Höchste Präzision und maximale Flexibilität mit CNC-Fräsen

Steigende Kundenansprüche, der Wunsch nach maximaler Individualität und ein hoher Wettbewerbsdruck stellen traditionelle Küchenbauer vor große Herausforderungen. Wie kann man hochwertige, maßgeschneiderte Küchen profitabel fertigen, ohne bei Qualität oder Geschwindigkeit Kompromisse einzugehen?

Gleichzeitig eröffnet die Digitalisierung neue Wege, um nicht nur effizienter und präziser zu arbeiten, sondern auch kreative Spielräume zu erschließen. Der Schlüssel dazu liegt in einer Technologie, die das Handwerk nicht ersetzt, sondern auf ein neues Level hebt: die CNC-Fertigung.

Wer die Kunden von morgen gewinnen will, setzt heute auf CNC! Wir zeigen, warum und wie diese Technologie den Betrieb verändert und welche Zukunftsperspektiven sich eröffnen.

Warum CNC-Fräsen den Küchenbau verändert

Der Küchenbau ist ein Zusammenspiel aus Handwerk, Design und Präzision. Ob offene Wohnküche, Massivholzvariante oder maßgeschneiderte Camping Küche – jeder Küchentyp bringt individuelle Anforderungen mit sich. Küchenbauer, Schreiner und Tischler stehen täglich vor der Herausforderung, spezifische Kundenwünsche technisch sauber und effizient umzusetzen. Dabei geht es längst nicht nur um Schränke und Fronten, sondern auch um passgenaue Arbeitsplatten, exakte Ausschnitte für Spüle und Kochfeld sowie filigrane Design-Details, die eine präzise CNC-Bearbeitung erfordern.

Moderne Antwort auf komplexe Anforderungen

Genau hier setzt die CNC-Technik an: CNC-Fräsen ermöglichen es, unterschiedlichste Materialien wie Massivholz, Naturstein, Acrylglas oder Aluminium millimetergenau zu bearbeiten. Die Präzisionsbearbeitung durch automatisierte Frästechnik sorgt für saubere Ergebnisse und wiederholbare Genauigkeit. Damit lassen sich nicht nur Standardkomponenten effizient fertigen, sondern auch Sonderwünsche realisieren – ohne Kompromisse bei Qualität und Design.

Eine CNC-Küchenbaufräse bietet:

- Exakte Nachbearbeitung für individuell geplante Küchen mit Hilfe moderner CNC-Maschinen

- Saubere Schnittkanten – ohne aufwendige Nachbearbeitung dank automatisierter Frästechnik

- Materialvielfalt in der Bearbeitung – Holz, Kunststoff, Metall, Verbundstoffe durch Einsatz von Bearbeitungszentren und 3D-Fräsen

Relevanz für den modernen Küchenbau

Der Einsatz von CNC-Technologie bedeutet:

- Höchste Präzision bei Zuschnitten, Gravuren und Bohrungen durch den Einsatz von CNC-Fräsen

- Wirtschaftliche Fertigung durch Reproduzierbarkeit und reduzierte Fehlerquote in der digitalen Fertigung

- Gestalterische Freiheit, auch bei komplexen oder organischen Formen, durch 3-achsige und 5-achsige CNC-Fräsen

- Zeitgewinn bei der Herstellung – durch automatisierte Prozesse und die Integration von CAD/CAM-Software

Wo klassische Verfahren an ihre Grenzen stoßen

Typische Herausforderungen beim Küchenbau

Zeitintensive Einzelbearbeitung (Spüle, Kochfeld, Sonderwünsche)

Wer täglich in der Werkstatt steht, kennt die Situation: Eine neue Küche ist geplant, die Spüle soll flächenbündig eingelassen werden, das Kochfeld sitzt versetzt, die Steckdose wandert in die Arbeitsplatte. Klingt gut – bedeutet aber: mehrere Schablonen bauen, Maße doppelt prüfen, mit der Oberfräse (händisch geführt) arbeiten, aussägen mit der Stichsäge oder Tauchsäge, Ecken nacharbeiten mit der Bohrmaschine oder dem Schleifgerät, hoffen, dass nichts verrutscht. Es werden also auch Frässchablonen für Arbeitsplatten im Küchenbau benötigt.

Gerade bei Massivholzplatten für die Küche ist der Anspruch hoch – jede Faser verzeiht nur wenig. Doch die klassische Ausführung mit Kreissäge und Schablone für das Holzfräsen kostet nicht nur Zeit: Sie erfordert immer einen erfahrenen Mitarbeiter. In Zeiten des Fachkräftemangels können solche klassischen Verfahren schnell zur Kostenfalle werden. Es muss gespachtelt, geschliffen, angepasst werden – und das ist oft nur ein einziger von vielen Arbeitsschritten.

Ungenaue Schnitte – Nacharbeit nötig.

Fräsen ohne CNC heißt oft: Hilfskonstruktionen bauen, Schablonen fixieren, hoffen, dass alles sauber läuft. Die Realität: Es braucht mehrere Durchgänge, die Schnittkante muss nachbearbeitet werden – besonders bei empfindlichen Materialien wie Hochglanzplatten oder Naturstein. Auch bei Kantenprofilierungen, etwa an Fronten oder bei Griffmulden, sieht man schnell den Unterschied: Von Hand gefräste Kanten wirken ungleichmäßig, die Übergänge sind spürbar

.

Einschränkungen bei filigranem oder außergewöhnlichem Design.

Wenn’s ins Detail geht – etwa 45°-Schnitte für Gehrungsverbindungen, eingelassene Führungsschienen, passgenaue Verbindungszapfen oder verdeckte Nutfräsungen – stoßen die manuelle Verfahren schnell an ihre Grenzen. Eine saubere Gehrung bei zwei Platten über Eck? Ohne CNC-Fräse braucht das viel Erfahrung – und manchmal mehrere Versuche.

Manuelle Bearbeitung ist hier nicht nur aufwendig, sondern auch fehleranfällig. Viele Küchenbauer greifen auf Lehren, Frässchablonen oder improvisierte Vorrichtungen zurück – eine Vorgehensweise, die zwar kurzfristig funktioniert, langfristig jedoch weder effizient noch reproduzierbar ist.

Materialverschwendung und hoher Verschnitt

Fehlfräsung bei einer Natursteinplatte? Schnittmaß um zwei Millimeter verrutscht bei Aluminium oder Hochglanz? Das kann teuer werden. Ohne präzise digitale Fertigung bleibt ein Restrisiko – und das schlägt sich schnell in Verschnitt und Materialverschwendung nieder. Vor allem in der Serie oder bei hochwertigen Materialien ist das kaum tragbar.

Wenn Kundenerwartungen zur Belastungsprobe für klassische Verfahren werden

Moderne Küchengestaltung ist geprägt von individuellen Anforderungen: eingefräste Griffmulden, nahtlose Übergänge, eingelassene Steckdosen, verdeckte Verbindungen, ergonomisch platzierte Scharniere – und immer häufiger kreative Designelemente.

Gleichzeitig erwarten Kunden, dass all diese Komponenten perfekt verarbeitet sind: mit Passgenauigkeit, glatten Kanten und einem harmonischen Gesamtbild.

Ohne CNC-Technologie lässt sich vieles irgendwie umsetzen – aber das genügt heute nicht mehr. Wer weiterhin auf klassische Maschinen wie Kreissäge, Bohrmaschine, Oberfräse oder Schleifgerät setzt, stößt schnell an technische und personelle Grenzen. Und auch wirtschaftlich ist dieser Weg auf Dauer kaum tragfähig.

Es schadet dem Geschäft, wenn man Erwartungen nicht erfüllt. Kunden vergleichen – und wer ihre Erwartungen nicht erfüllt, hat schlechte Karten. Wer keine passgenauen Fräsungen bieten kann, riskiert nicht nur den Auftrag, sondern auch langfristiges Vertrauen und wertvolle Empfehlungen.

Ein Thema in der Zukunft: Mehr Fokus auf Nachhaltigkeit

Neben Individualisierung zählen auch Argumente wie Materialeffizienz, langlebige Qualität und Ressourcenschonung. Und die erreicht man nicht durch wiederholtes Anpassen, sondern durch Planung mit CAD/CAM-Software und präzise Bearbeitung mit CNC-Maschinen. Wer hier nicht investiert, verschenkt Potenzial – und verschafft dem Wettbewerb einen echten Vorsprung.

CNC-Fräsen als Antwort: Was heute alles möglich ist

Präzision & Reproduzierbarkeit

Mit CNC-Fräsen lassen sich millimetergenaue Ergebnisse erzielen – ob bei Einzelstücken oder in der Serie. Arbeitsplatten-Ausschnitte für Spülen und Kochfelder, beispielsweise in 38 mm starker Eiche, können exakt wiederholt werden – ohne Nacharbeit. Auch bei filigranen Details, etwa Griffmulden in 19 mm MDF oder Nuten für LED-Profile in 8 mm Aluminiumverbund, liefert die Maschine reproduzierbare Ergebnisse – und das auf Hundertstel genau.

Die Fertigung von maßgenauen Passstücken für z. B. Nischenlösungen, Rückwände oder Sonderformteile wird zur Routine. Fehlerquellen durch manuelle Bearbeitung entfallen – jeder Ausschnitt sitzt exakt.

Designfreiheit

CNC-Technologie eröffnet völlig neue Möglichkeiten bei Form und Gestaltung. Ob geschwungene Fronten aus 16 mm Hochglanz-Acryl, organisch gefräste Konturen in 30 mm Massivholz oder 3D-Reliefs in 12 mm Multiplex – jede Form lässt sich millimetergenau realisieren. Auch Kombinationen aus Holz, Metall und Kunststoff sind möglich: etwa eine Front aus 19 mm schwarzem MDF mit eingelegtem 1 mm Messing-Inlay, gefräst in einem Durchgang.

Selbst Sonderformen wie freigeformte Kücheninseln, gravierte Oberflächen, Texturen oder Verbindungssysteme ohne sichtbare Schrauben lassen sich umsetzen – detailgenau und wiederholbar. 3D-Fräsen macht auch komplexe Strukturen wie integrierte Griffleisten oder vertikale Wellenfronten möglich.

Effizienz & Wirtschaftlichkeit

Durch die präzise Arbeitsweise der CNC-Fräse sinkt der Ausschuss deutlich. Das betrifft besonders teure oder empfindliche Materialien wie 20 mm Naturstein, 3 mm Aluminiumverbundplatten, aber auch lackierte MDF-Platten oder laminierte Sperrhölzer. Fehler, die früher Material und Zeit gekostet haben, gehören der Vergangenheit an.

Zugleich steigen die Durchlaufzeiten: Was früher mehrere Arbeitsschritte bedeutete – an Kreissäge, Oberfräse, Bohrstation und Schleifgerät – geschieht heute in einem einzigen Ablauf. So entstehen präzise Zuschnitte, Nutfräsungen, Bohrungen und sogar Kantenprofilierungen in einem Durchgang. Das spart Zeit – gerade bei größeren Stückzahlen oder engen Projektfristen.

Digitale Integration

Dank der Verbindung mit CAD/CAM-Software lässt sich der gesamte Fertigungsprozess digital abbilden: Vom Entwurf in der Planung über die Datenübertragung direkt an die CNC-Fräse bis hin zur finalen Bearbeitung auf dem Werkstück. Änderungen am Design? Kein Problem – sie werden direkt aus dem Modell übernommen.

Umsetzung in der Praxis: Wie CNC im Küchenbau ankommt

Maschinenauswahl: Worauf kommt’s an bei Material, Größe, Flexibilität?

Im Küchenbau zählt Präzision – vom passgenauen Spülenausschnitt bis zur fugenlosen Eckverbindung. Doch nicht jede CNC-Fräse passt zu den Anforderungen eines Küchenstudios oder Schreinerbetriebs. Wer mit Massivholzplatten für Küchen, beschichteten MDF-Oberflächen, Hochglanzfronten, Aluminiumverbundstoffen oder Natursteinarbeitsplatten arbeitet, sollte gezielt auf Materialverträglichkeit, Frästiefe, Werkzeugwechsel und Maschinenbettgröße achten.

Für kleinere Werkstätten bietet sich eine kompakte CNC-Fräse von CNC-STEP wie die High-Z S-1000/T mit einem Arbeitsbereich von etwa 1.000 × 600 mm an. Sie eignet sich ideal für klassische Aufgaben im Küchenbau – zum Beispiel für Fronten, Nischenverkleidungen, Arbeitsplattenausschnitte oder präzise Beschlagfräsungen.

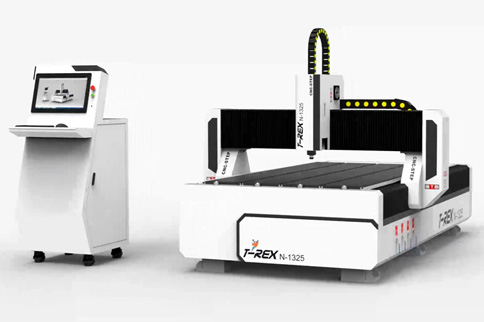

Wer regelmäßig größere Projekte umsetzt – etwa maßgefertigte Kücheninseln, freigeformte Elemente, Gehrungsverbindungen oder komplexe 3D-Oberflächen – ist mit einer leistungsstärkeren Lösung wie der T-Rex-Serie oder RaptorX-SL-Serie besser beraten. Diese Maschinen bieten Arbeitsbereiche von 600 x 900 mm bis hin zu 8.000 × 2.500 mm und lassen sich mit einem Vakuumtisch oder einem automatischen Werkzeugwechsler (ATC) ausstatten – perfekt für anspruchsvolle und wiederholgenaue Anwendungen im Küchenhandwerk.

Auch der zuverlässige Wechsel zwischen Holz, Acrylglas, HPL oder Aluminium sollte im Küchenbau reibungslos funktionieren – sonst wird jeder Materialwechsel zur Produktionsbremse. CNC-Systeme mit offener Steuerung und modularem Aufbau bieten hier die optimale Kombination aus Flexibilität und Effizienz.

Qualifizierung im Team: Schulungen für Bedienung & Software

Eine moderne CNC-Fräse ersetzt kein handwerkliches Können – sie erweitert es. Damit die Technik im Küchenbau wirklich greift, braucht es Mitarbeitende, die sowohl an der Maschine als auch im digitalen Vorfeld sicher agieren. Schulungen in den Bereichen CAD/CAM, Materialverarbeitung, Frästiefen oder Werkzeugwahl sind heute unverzichtbar – wie früher das saubere Einmessen per Zollstock.

CNC-STEP bietet hierfür praxisnahe Softwarelösungen an:

- ConstruCAM-3D für CAD/CAM-Aufgaben – ideal für das Erstellen von 2D- und 3D-Fräsdaten,

- Estlcam als intuitive CAM-Software für Einsteiger,

- und KinetiC-NC zur präzisen Steuerung der CNC-Maschinen.

Ferner sind zahlreiche CAD/CAM Softwarelösungen, wie zum Beispiel Aspire oder VCarvePro von Vectric oder Fusion und Inventor von Autodesk oder auch SmartWOP kompatible Softwarelösungen zur Steuerungssoftware KinetiC-NC. Diese Steuerungssoftware bietet zahlreiche Importfilter und Postprozessoren.

Wer mit diesen Tools sicher umgehen kann, hat alles, was für einen effizienten CNC-Prozess nötig ist – von der Konstruktion bis zur Ausführung. Oft reicht ein kleiner, geschulter Teamkern, der intern sein Wissen weitergibt und so die CNC-Anlage Schritt für Schritt zum festen Bestandteil der Werkstatt macht.

Kosten & Nutzen realistisch betrachten

Die Investition in eine CNC-Fräse ist kein Selbstzweck – sie soll Abläufe im Küchenbau effizienter und sicherer machen. Und genau das berichten viele Betriebe schon nach wenigen Wochen:

- Weniger Ausschuss durch präzise Bearbeitung

- Weniger Nacharbeit an Kanten und Ausschnitten

- Weniger Materialverschwendung, besonders bei teuren Fronten oder Sondermaterialien

- Deutlich mehr Tempo bei wiederkehrenden Arbeitsabläufen

- Und vor allem: gleichbleibende Qualität

Ob Spülen- und Kochfeldeinsätze, wiederholte Griffmulden, Scharnierbohrungen oder Kantenprofilierungen – das, was früher von Hand geschliffen, gebohrt und nachgearbeitet werden musste, läuft heute in einem automatisierten Ablauf. CNC-Technik bringt damit nicht nur Wettbewerbsvorteile, sondern auch spürbare Entlastung im Tagesgeschäft.

Finanzierung clever lösen: Leasing-Angebot von CNC-STEP

CNC-STEP bietet hierfür ein attraktives Leasing- oder Mietkaufmodell an. So können Betriebe bereits heute mit moderner CNC-Technik arbeiten – ohne eine große Anfangsinvestition tätigen zu müssen. Die Maschine wird direkt produktiv genutzt, während die Finanzierung planbar und betriebsschonend erfolgt.

Blick nach vorn: Zukunft von CNC im Küchenhandwerk

Die Entwicklung im Küchenbau geht weiter – und CNC-Fräsen sind mittendrin. Was sich heute bereits abzeichnet: Werkstätten werden digitaler, Prozesse vernetzter und Materialien vielseitiger.

Smart Factory – CNC-Fräsen in der vernetzten Werkstatt

Immer mehr Betriebe richten ihre Werkstatt digital aus: CAD-Planung, Maschinensteuerung und Fertigungsabläufe sind miteinander verbunden. Die CNC-Fräse wird zum festen Bestandteil einer intelligenten Werkstatt – in der Planung, Material und Zuschnitt direkt zusammenarbeiten. Daten aus der Beratung landen ohne Umwege bei der Maschine – und die Umsetzung beginnt.

Automatisierung trifft Handwerk

Was früher in mehreren Arbeitsschritten von Hand erledigt wurde – wie Zuschnitte, Fräsungen, Bohrbilder, Kantenbearbeitung – wird heute automatisiert und fehlerfrei in einem einzigen Ablauf umgesetzt. Dadurch lassen sich nicht nur Einzelstücke effizient fertigen, sondern auch Serien oder Varianten, ohne jedes Detail neu zu überdenken.

Materialinnovation: Küchen neu denken

Auch im Bereich der Werkstoffe entwickelt sich der Küchenbau weiter. Neue Materialien halten Einzug in die Werkstatt – oft leichter, nachhaltiger, vielseitiger zu verarbeiten als bisherige Standards.

Ob für Arbeitsplatten, Fronten oder spezielle Einbauelemente: Die Anforderungen an Bearbeitbarkeit, Optik und Beständigkeit steigen – genauso wie der Wunsch nach ressourcenschonenden Alternativen. Mit einer leistungsfähigen CNC-Fräse lassen sich auch moderne Materialkombinationen zuverlässig, sauber und maßgenau verarbeiten – ein klarer Vorteil in der täglichen Praxis.

Fazit: Wer heute CNC einsetzt, sichert sich die Küchenkunden von morgen

CNC-Technik verändert den Küchenbau – und zwar spürbar. Betriebe, die auf digitale Fertigung setzen, arbeiten effizienter, präziser und können besser auf Kundenwünsche reagieren.

Gerade wenn es individuell wird, zeigt sich der Vorteil: Was früher mit viel Aufwand verbunden war, läuft heute reibungslos. Das spart Zeit, reduziert Fehler und macht neue Ideen überhaupt erst umsetzbar.

Kunden erwarten heute mehr – nicht nur optisch, sondern auch handwerklich. Wer CNC als festen Bestandteil seiner Werkstatt versteht, schafft die Grundlage für moderne Küchenlösungen, die überzeugen.

Welche CNC Maschinen eignen sich für den Küchenbau?

Eine Küche ist ein Zusammenspiel verschiedenster Werkstoffe. Um dieser Vielfalt gerecht zu werden und gestalterische Freiheit ohne Kompromisse zu bieten, ist eine flexible und präzise Fertigung entscheidend. Eine CNC-Maschine kennt hier kaum Grenzen und bearbeitet unterschiedlichste Materialien mit konstant hoher Qualität. Wir empfehlen Ihnen die beiden nachfolgenden Maschinenserien High-Z und T-Rex für die Bearbeitung im Küchenbau. Ferner erhalten Sie ebenfalls Informationen zur Software und unseren Service-Leistungen.

CNC Maschinen der High-Z Standard-Serie mit hoch genauen Gewindetrieben für exaktes ✓ Fräsen bis zu 1000x600mm

Fräsen Sie professionell mit den T-Rex CNC Maschinen mit Stahlrahmen und bis zu 12.000 x 4.000 mm Bearbeitungsfläche

- Steuerungssoftware und CAD-Software & Grundlagen

→ KinteC-NC, Vectric, Autodesk, SmartWOP - Partner für Schulung & Support

→ Schulung, Einrichtung, Fragen im Alltag - Vorführung

→ Lernen Sie unsere Maschinen bei einer Führung kennen