Handwerklicher Innenausbau mit CNC-gesteuerten Maschinen – Überblick & Best Practices

Der Wunsch nach Individualität beim handwerklichen Innenausbau wächst – fernab von Massenware und vorgefertigten Modulen. Räume sollen Persönlichkeit zeigen und exakt zu den Bedürfnissen ihrer Nutzer passen. Ob ein wandfüllendes Regal, ein maßgeschneidertes Hochbett oder eine strukturierte Wandverkleidung: Wer einen Profi beauftragt, will kein Experiment. Es geht nicht nur um Gestaltung, sondern um einen Ablauf, der funktioniert: präzise geplant und effizient umgesetzt, sodass er beispielsweise zum Innenausbau eines Fertighauses passt. Dabei ist bereits in der Planungsphase eine enge Abstimmung zwischen Handwerker, Kunde und Designer entscheidend. Eine vorausschauende Planung bewährt sich besonders bei Fertighäusern!

Tischler, Ladenbauer, Innenarchitekten und Handwerker im Allgemeinen stehen beim Innenausbau vor der Herausforderung, die Anforderungen eines modernen Hausbaus millimetergenau umzusetzen – und das oft unter engen Zeitfenstern und mit individuellen Anforderungen. Standardlösungen sind bei der hohen Komplexität des Innenausbaus oft unzureichend. Damit alle Schritte gut aufeinander abgestimmt sind, ist eine strukturierte Vorgehensweise von Anfang an essenziell.

Frästechnik spielt dabei eine zentrale Rolle: Sie bringt Struktur, Form und Funktion in Einklang, ermöglicht Wiederholbarkeit bei gleichbleibender Präzision und schafft die Grundlage für hochwertige, maßgeschneiderte Raumlösungen. Auch Interiordesigner mit Werkstattanschluss setzen auf diese Technologie, wenn Ideen nicht nur schön, sondern machbar sein sollen – ob bei der Modernisierung des Wohnhauses, im Büro oder im Ladenbau.

Was ist Innenausbau? Ein Überblick

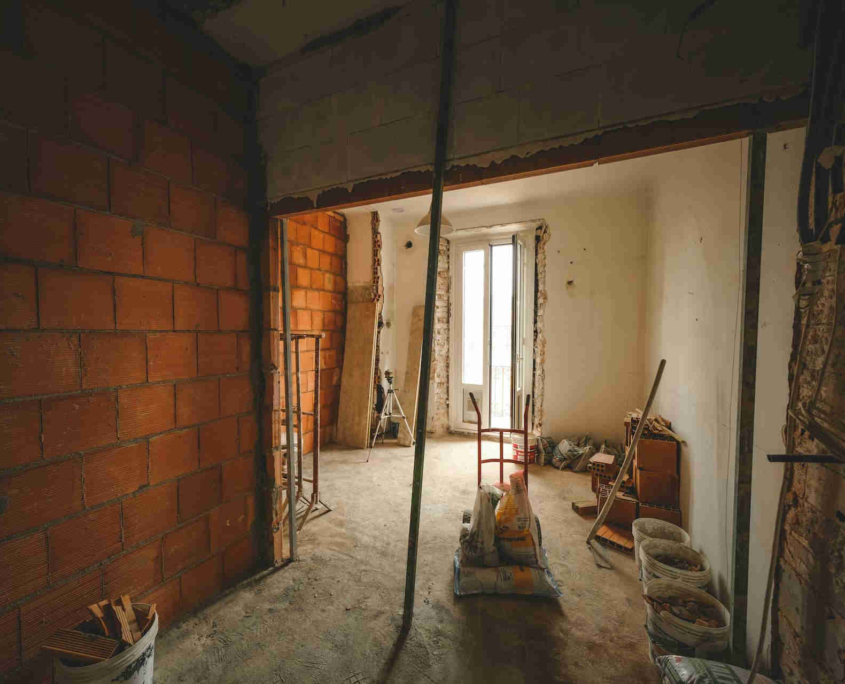

Der Begriff Innenausbau bezeichnet alle Arbeiten, die nach Abschluss der Rohbauphase zur funktionalen und gestalterischen Fertigstellung von Innenräumen durchgeführt werden. Während der Rohbau die tragende Struktur eines Gebäudes schafft, verwandelt der Innenausbau leere Räume in bewohnbare und nutzbare Bereiche. Dazu gehören sowohl technische Installationen wie Elektrik, Heizung und Sanitär als auch gestalterische Elemente wie Bodenbeläge, Wandverkleidungen oder beispielsweise die Deckengestaltung. Beim Innenausbau in Häusern reicht das Spektrum von grundlegenden Arbeiten wie dem Einziehen von Zwischenwänden und der Installation von Türen / Fenstern bis hin zu hochwertigen Finish-Arbeiten wie maßgeschneiderten Einbauschränken oder individuell designten Küchen.

Der moderne handwerkliche Innenausbau steht heute vor völlig neuen Möglichkeiten: CNC-gesteuerte Maschinen transformieren die Art und Weise, wie individuelle Lösungen für den Innenausbau entstehen. Diese computergesteuerten Fräsen ermöglichen es, auch komplexe Formen millimetergenau und vor allem wiederholbar zu fertigen – von filigranen Ornamentfräsungen bis hin zu großflächigen Wandverkleidungen. Was früher zeitaufwändige Handarbeit war, lässt sich heute präzise programmieren und automatisiert umsetzen, ohne dabei den individuellen Charakter zu verlieren.

Der Vorteil für Bauherren liegt auf der Hand: Höchste Präzision trifft auf kreative Gestaltungsfreiheit, während gleichzeitig die Kosten und Bauzeiten planbar bleiben.

Anspruch trifft Realität im Ausbau: Materialvielfalt, Kostendruck und Präzision

Ein Innenausbau und Trockenbau entsteht nicht am Reißbrett. Sie entwickeln sich im Spannungsfeld zwischen Kundenwunsch, Materialeigenschaften und wirtschaftlichen Rahmenbedingungen. Ob beim Innenausbau eines Hauses, der Neugestaltung einzelner Zimmer oder bei der Anfertigung individueller Interior-Elemente: Wer Profis beauftragt, erwartet nicht nur kreative Lösungen, sondern auch einen reibungslosen Ablauf, transparente Kosten für den Innenausbau und eine ressourcenschonende Umsetzung die von der ersten Idee bis zum Abschluss der Bauphase reicht.

Innenausbau mit steigenden Erwartungen

Für Fachkräfte im Ausbau bedeutet das, gestalterische Ideen in wirtschaftlich tragfähige und technisch präzise Lösungen zu übersetzen. Vom Bodenbelag über maßgeschneiderte Fenster und Türen, passgenauen Innentüren bis hin zur individuellen Installation von Raumbeleuchtung oder Elektroinstallationen sind es oft die Details, die den Unterschied machen. Gleichzeitig steigt der Anspruch an Effizienz, Planbarkeit und Flexibilität im Umgang mit unterschiedlichen Materialien vor allem bei Herzensprojekten, bei denen die Kunden selbst den Innenausbau planen. Dabei sollte man auch zukünftige Anforderungen frühzeitig einplanen.

Materialien im Raum: vielfältig und herausfordernd

- Massivholz steht für Natürlichkeit und Wertigkeit. Es reagiert jedoch empfindlich auf Luftfeuchtigkeit und erfordert exakte Toleranzen beim Fräsen.

- MDF ist formstabil und vielseitig einsetzbar. Es zeigt sich aber empfindlich an Kanten und ist nicht feuchtigkeitsbeständig.

- Multiplex bietet hohe Belastbarkeit. Es beansprucht jedoch Fräswerkzeuge stärker und ist nicht für jedes Design geeignet.

- Spanplatte ist kostengünstig. Sie verlangt allerdings sorgfältige Bearbeitung, da sie leicht ausreißt.

- Kunststoffe wie HPL oder Acryl werden für glatte, moderne Oberflächen verwendet. Sie benötigen spezielle Fräswerkzeuge und exakte Schnittführung, da jede Ungenauigkeit sichtbar bleibt.

- Harzbasierte Werkstoffe wie Corian oder Mineralwerkstoffe finden sich häufig in Küche und Bad oder Eingangsbereichen. Sie lassen sich formen, sind aber anspruchsvoll in der Bearbeitung.

- Aluminiumverbundplatten oder leichtes Metall kommen im Laden- und Messebau zum Einsatz. Sie sind robust und präzise fräsbar, verlangen jedoch die passende Technik.

Anpassungen im Projektverlauf gehören dazu

Jedes dieser Materialien bringt eigene Anforderungen mit. Für Profis bedeutet das, jede Oberfläche und jede Raumfunktion mit der passenden Herangehensweise zu bearbeiten. Fehler verursachen nicht nur unnötige Materialkosten, sondern auch Verzögerungen im Projektablauf. Besonders dann, wenn Auftraggeber im laufenden Prozess Änderungswünsche äußern. Ein zusätzlicher Ausschnitt in der Küchenzeile, eine andere Ausrichtung der Verkleidung im Eingangsbereich oder die Umgestaltung eines Kinderzimmers sind keine Seltenheit. Gerade in der Planungsphase sollten deshalb alle Eventualitäten berücksichtigt werden – vor allem im Innenausbau eines Fertighauses.

CNC-Frästechnik als Schlüssel zur Effizienz

Gleichzeitig steigt der wirtschaftliche Druck. Steigende Rohstoffpreise, hoher Energieeinsatz und Entsorgungskosten wirken sich direkt auf die Kalkulation aus. Wer erfolgreich und wirtschaftlich arbeiten will, braucht durchdachte Abläufe, geringe Ausschussquoten und eine Produktion, die Wiederholbarkeit mit Maßarbeit kombiniert.

Hier entfaltet CNC-Frästechnik ihr volles Potenzial. Sie vereint Präzision mit Flexibilität, ermöglicht schnelle Anpassungen und unterstützt eine kosteneffiziente Umsetzung – ob im Eigenheim, in der Mietwohnung, im Hotelzimmer oder im professionellen Showroom. Für den modernen Innenausbau ist sie damit unverzichtbar geworden – sowohl in der Sanierung, der Modernisierung, der Haustechnik als auch im Hausbau und Neubau. Sie überzeugt bei ganz unterschiedlichen Gebäudetypen.

Worauf es bei der Wahl der richtigen CNC-Fräse im Innenausbau wirklich ankommt

Eine unpräzise Führung, ratternde Motoren, ungenaue Schnitte – wer schon einmal mit einer minderwertigen CNC-Fräse gearbeitet hat, kennt die Folgen.

Ungenaue Gravuren, ausgefranste Kanten oder sich wiederholende Maßfehler ruinieren nicht nur das Werkstück, sondern kosten Zeit, Material und Nerven. Im Innenausbau bedeutet das: Fehlende Passgenauigkeit, Nacharbeit, Verzögerungen und im schlimmsten Fall Unzufriedenheit beim Kunden.

Hinzu kommen Probleme im Alltag: mangelhafte Software, fehleranfällige Steuerungen, keine Ersatzteile oder ein Support, der nur schwer erreichbar ist. Wer auf eine Maschine setzt, die im entscheidenden Moment ausfällt oder nicht exakt arbeitet, riskiert die Qualität des gesamten Projekts.

Gerade bei wiederholgenauen Innenraumarbeiten – etwa bei Serienfräsungen für Wandverkleidungen, exakt gesetzten Ausschnitten für Möbel oder strukturierten Flächen im Sichtbereich ist Präzision das Fundament. Eine Fräse, die zuverlässig Maß hält, stabil läuft und sich flexibel auf neue Anforderungen einstellen lässt, spart langfristig nicht nur Kosten, sondern auch Nerven.

Wer eine CNC-Fräse für professionelle Einsätze auswählt, sollte daher auf folgende Kriterien achten:

Mechanische Qualität

Der Rahmen einer CNC-Fräse ist die Grundlage für jedes Ergebnis. Wichtig sind stabile, verwindungssteife Konstruktionen aus hochwertigen Materialien wie Stahl oder dickwandigem Aluminium. Nur so bleibt die Maschine auch bei dauerhafter Nutzung formstabil und verzieht sich nicht durch Temperaturwechsel oder Belastung. Kugelumlaufspindeln, spielfreie Führungen und vibrationsarme Antriebe sorgen zusätzlich dafür, dass selbst feine Details exakt umgesetzt werden, auch nach vielen Betriebsstunden.

Wiederholgenauigkeit und Steuerung

Gute Maschinen arbeiten auch nach Stunden noch exakt an derselben Stelle. Die Steuerung sollte zuverlässig und intuitiv sein – idealerweise mit kompatibler CAD/CAM-Software, die flüssig in den Arbeitsprozess eingebunden werden kann.

Flexibilität und Erweiterbarkeit

Innenräume erfordern verschiedene Bearbeitungsgrößen. Vom kleinen Detail bis zum großformatigen Paneel sollte die Maschine erweiterbar oder passend dimensioniert sein.

Service, Wartung und Verfügbarkeit

Wer im Auftrag arbeitet, kann sich keine Ausfallzeiten leisten. Umso wichtiger ist ein Hersteller, der im Ernstfall erreichbar ist, schnell reagiert und zuverlässig unterstützt. Dazu gehören eine direkte Support-Hotline, klar dokumentierte Maschinenunterlagen, ein schneller Zugriff auf Ersatzteile sowie technische Beratung durch Fachpersonal. Ein Hersteller, der nicht nur verkauft, sondern seine Maschinen langfristig begleitet, macht im Projektalltag den entscheidenden Unterschied – gerade dann, wenn Kunden kurzfristige Änderungen wünschen oder Fehler sofort behoben werden müssen.

Langfristige Investitionssicherheit

Nicht die günstigste Maschine ist die beste, sondern die, die dauerhaft zuverlässig arbeitet. Eine gute Fräse spart auf Dauer Zeit, reduziert Ausschuss und unterstützt ein professionelles Auftreten beim Kunden – ganz gleich, ob es um eine Neuanfertigung oder den Einbau in einen bestehenden Raum geht. Auch bei umfassenden Ausbauarbeiten im späteren Projektverlauf bleibt sie ein zentrales Werkzeug.