Bootsbau – warum CNC-Technik heute unverzichtbar ist

Die Nachfrage nach Booten wächst weltweit, ob Segelyacht, Ruderboot oder maßgeschneiderter Bausatz für den Selbstbau. Der globale Markt hat 2025 ein Volumen von rund 40,6 Milliarden US-Dollar erreicht. Prognosen gehen davon aus, dass er bis 2029 auf über 51 Milliarden US-Dollar anwächst. Doch dieses Wachstum stellt Werften, Bootsbaubetriebe und kleinere Manufakturen vor neue Herausforderungen. Bootsbauer stehen heute mehr denn je unter Druck.

Materialpreise schwanken, Lieferketten sind angespannt und gesetzliche Vorgaben verschärfen sich. Hinzu kommen steigende Erwartungen an Präzision, Wiederholbarkeit und Individualisierbarkeit. Vor allem aber fehlt eines: qualifiziertes Personal. Wer im modernen Bootsbau bestehen will, muss effizient, digital und unabhängig werden – auch im Hinblick auf Instandhaltung, Bootspflege und präzise Fertigungsprozesse wie die Fräsbearbeitung im Bootsbau.

Fachkräfte fehlen, Prozesse werden zum Engpass

Gerade im klassischen Holzbootsbau oder bei Bausatzsystemen zeigt sich das deutlich. Viele Arbeiten werden noch manuell ausgeführt, mit Stichsäge, Frässchablone und Feile. Doch das kostet Zeit, verursacht Fehler und erschwert die Skalierung.

Wer solche Arbeitsschritte sauber und zuverlässig umsetzen will, braucht Erfahrung. Doch genau daran fehlt es. Der Fachkräftemangel betrifft den Bootsbau weltweit. Betriebe suchen händeringend nach qualifizierten Handwerkern, doch der Nachwuchs bleibt aus. Know-how geht verloren und die Produktivität leidet.

Angesichts steigender Materialpreise und Personalkosten rechnet sich eine Investition in eine CNC-Fräse oft schon nach wenigen Projekten. Durch die Reduzierung von Materialverschnitt und manueller Nacharbeit amortisiert sich die Anschaffung schneller als Sie denken, und sichert Ihnen langfristig Wettbewerbsvorteile.

CNC-Technik entlastet und standardisiert

Hier setzen unsere CNC-Fräsen von CNC-STEP an. Sie helfen nicht nur beim präzisen Zuschnitt, sondern auch dabei, Fertigungsabläufe zu standardisieren und qualifizierte Fachkräfte gezielt zu entlasten.

Damit neue Mitarbeiter schnell und sicher an die Maschinen herangeführt werden können, bieten wir zu allen Modellen umfassende Schulungen, praxisnahe Anleitungen und persönliche Unterstützung – von der Inbetriebnahme bis zur Softwarebedienung.

Die Steuerung ist durchdacht aufgebaut und lässt sich mit technischem Grundverständnis sicher bedienen. Auch die Integration in bestehende CAD/CAM-Prozesse ist problemlos möglich.

Die Fräse übersetzt den digitalen Entwurf direkt in saubere Schnitte – reproduzierbar, exakt und materialsparend. Ob Rumpf, Spanten oder Formrisse: Die Bauteile passen, der Aufbau gelingt, die Fehlerquote sinkt. Selbst bei wechselndem Personal bleibt die Qualität konstant, denn die Maschine arbeitet zuverlässig nach Plan, ohne dass eine spezielle CNC-Ausbildung erforderlich ist. So wird die Fertigung effizienter, sicherer und langfristig unabhängiger von personellen Engpässen.

Diese CNC-Maschinen eignen sich besonders für den Bootsbau

Wer im Bootsbau wirtschaftlich und präzise fertigen möchte, braucht Maschinen, die zuverlässig, vielseitig und auf unterschiedliche Materialien ausgelegt sind.

Die folgenden Modelle von CNC-STEP haben sich in der Praxis bewährt, insbesondere beim Zuschnitt von Sperrholz, Hartschaumplatten, MDF, Siebdruckplatten, Massivholz, GFK-Verbundwerkstoffen sowie technischen Kunststoffen wie PE-HD, PVC oder Polycarbonat.

Wer im Bootsbau wirtschaftlich und präzise fertigen möchte, braucht Maschinen, die zuverlässig, vielseitig und auf unterschiedliche Materialien ausgelegt sind.

Die folgenden Modelle von CNC-STEP haben sich in der Praxis bewährt, insbesondere beim Zuschnitt von Sperrholz, Hartschaumplatten, MDF, Siebdruckplatten, Massivholz, GFK-Verbundwerkstoffen sowie technischen Kunststoffen wie PE-HD, PVC oder Polycarbonat.

Auch Carbonplatten, Dichtungsmaterialien oder Aluminium lassen sich, je nach Maschinenausführung – sicher und präzise bearbeiten. Damit sind diese Fräsen nicht nur für klassische Rumpfteile, Spanten oder Decksaufbauten geeignet, sondern auch für Beschläge, Leisten, Formteile oder Zubehörkomponenten.

Unsere CNC-Maschinen werden in Deutschland gefertigt, sind auf Langlebigkeit ausgelegt und weltweit im Einsatz. Sie eignen sich auch für Spezialanwendungen wie die CNC-Bearbeitung für U-Boote oder komplexe Leichtbaustrukturen im Yachtdesign.

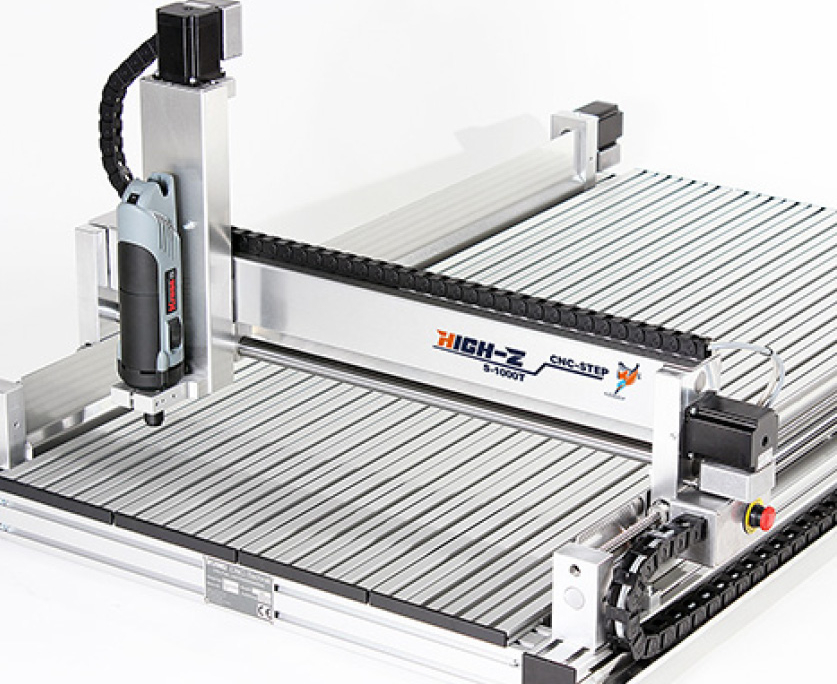

High-Z T-Serie

Die High-Z T-Serie ist der kompakte Einstieg in die präzise CNC-Bearbeitung von Holz und Kunststoff, aber auch NE-Metalle. Sie eignet sich ideal für den Zuschnitt kleiner bis mittlerer Bauteile, etwa Spanten, Decksverstärkungen oder Beschlagteile – eine ideale Lösung für den Boots- Innenausbau.

- Arbeitsbereich bis 2100 x 1050 mm

- Hohe Wiederholgenauigkeit durch Kugelgewindespindeln

- Geringer Platzbedarf, robuste Aluminium-Konstruktion

- Ideal für Bootsbaubetriebe mit begrenztem Raum

AceroDURO Serie

Dieses Modell ist speziell für industrielle Anwendungsgebiete in der 2D und 3D Bearbeitung ausgelegt und aus einem massiven Stahlrahmen gefertigt. Die AceroDURO bietet eine extreme Verwindungssteifigkeit. Mit Präzision und Geschwindigkeit ist sie die ideale Lösung für großflächige Werkstücke wie Rumpfplatten oder Formteile.

- Arbeitsbereich in der Basis bis 1000x1000mm

- Hohe Verwindungssteifigkeit, vibrationsarme Stahlbauweise

- Optional mit Absaugung und Werkzeugwechsler

- Geeignet Sperrholzplatten, Epoxy-Sandwiches oder GFK-Trennlagen und auch besonders geeignet für härtere Materialien wie Aluminium, Stahl, Buntmetalle

- Besonders vorteilhaft bei Aufgaben rund um Wartung und Nachfertigung sowie präzise Fräsbearbeitung in Serienqualität.

T-Rex Serie

Für Serienfertigung und automatisierte Abläufe ist die T-Rex-Serie die passende Wahl für 2D und 2,5D Plattenbearbeitung. Diese Maschinen kombinieren hohe Verfahrgeschwindigkeit mit industrietauglicher Ausstattung.

- Massiver Portalaufbau, inklusive Vakuumtisch

- Direktantrieb mit Hybrid-Servo oder Servomotoren für hohe Dynamik

- Inklusive Steuerung, Software und Schulung

- Ideal für Unternehmen, die Bausätze in Serie produzieren

- Basisgrößen bis 4100x2100mm und Sondergrößen zum Beispiel 8100x2600mm

Durch die hohe Präzision ist diese Serie auch im modernen Bootsbau für große Bauteile aus Balsaholz oder Sandwichmaterialien gefragt.

Passend zur Maschine: Software und Unterstützung

Alle Maschinen von CNC-STEP lassen sich mit gängigen CAD/CAM-Systemen koppeln. Auf Wunsch liefern wir Komplettpakete inklusive Software, Werkzeugen, Spannmitteln und technischer Schulung, abgestimmt auf die Anforderungen im Bootsbau. Auch die Anbindung an bestehende Konstruktionen oder in Fertigungsstraßen ist möglich. Im Rahmen unserer Beratung helfen wir Ihnen zudem, die optimalen Fräswerkzeuge für Ihre Materialien zu finden – etwas bei der Auswahl, welches Holz für Bootsbau am besten geeignet ist.

FAQ

Welche Software brauche ich für CNC-Fräsen von Bootsplänen?

Unsere CNC-Fräsen lassen sich nahtlos in bestehende digitale Workflows integrieren – ideal für Werften und Einzelbauer, die bereits mit CAD-gestützten Entwurfsprozessen arbeiten oder neu in die digitale Fertigung einsteigen möchten.

Wir bieten Ihnen durchdachte Komplettlösungen inklusive passender Software an, die sich optimal für die Bearbeitung von Bootsplänen, Spantenrissen und 3D-Rümpfen eignet. Unterstützt werden unter anderem gängige Programme wie Fusion 360, SolidWorks (für Entwürfe), CAM-Programme wie EstIcam und unsere mitgelieferte Software ConstruCAM-3D, mit denen sich komplexe Rumpfgeometrien, Decklayouts oder Segel- Innenausbauten präzise entwerfen und exportieren lassen.

Gerne beraten wir Sie individuell zur optimalen Softwarekonfiguration für Ihren Anwendungsbereich im Bootsbau. Dabei ist egal, ob für Einzelstücke oder Serienbausätze, ob Reparatur, Instandhaltung oder Neuentwicklung.

Wie lange dauert die Einarbeitung in eine CNC-Fräse für Bootsbau-Mitarbeiter ohne Vorkenntnisse?

Dank unserer praxisnahen Schulungen und der intuitiv aufgebauten Steuerungssoftware können selbst Mitarbeitende ohne CNC-Vorkenntnisse innerhalb kürzester Zeit produktiv arbeiten. Bereits nach wenigen Tagen intensiver Einarbeitung sind neue Teammitglieder in der Lage, eigenständig einfache Fräsarbeiten durchzuführen – vom Einspannen des Werkstücks bis zur Ausführung des Fräsprogramms.

Unsere Schulungskonzepte decken die Anforderungen, den der Bootsbau mit sich bringt rundum ab. Die Bearbeitung von Materialien, wie Sperrholz, GFK oder Schaumstoffen und typische Bauteilgeometrien fließen in die Trainingsinhalte mit ein.

Wir begleiten Sie Schritt für Schritt von der ersten Programmierung bis zum fertigen Bauteil und sorgen dafür, dass der Übergang von manueller Fertigung zur CNC-gesteuerten Produktion reibungslos und effizient erfolgt.

So können Sie Ihre CNC-Maschine schnell und sicher in den laufenden Betrieb integrieren und das ganz ohne langwierige Schulungen oder externe Spezialisten.

Ist das Fräsen von GFK-Platten ohne Faserbrüche möglich?

Die Bearbeitung von glasfaserverstärkten Kunststoffen (GFK) stellt im Bootsbau besondere Anforderungen an Maschinenpräzision, Werkzeugführung und Arbeitssicherheit. Unsere CNC-Fräsen mit verwindungssteifem Stahlrahmen und präziser Kugelgewindetechnik gewährleisten eine vibrationsarme Bearbeitung, die entscheidend ist, um Faserbrüche und ausgefranste Kanten zu vermeiden.

Durch die hohe Laufruhe und die exakt steuerbaren Vorschübe lassen sich auch dünnwandige oder mehrlagige GFK-Platten präzise bearbeiten – etwa für Rumpfsegmente, Deckkomponenten oder strukturelle Einbauten. In Kombination mit den passenden Fräswerkzeugen und optimierten Bearbeitungsstrategien ermöglichen unsere Maschinen dauerhaft saubere Schnittkanten, ohne dass die Glasfasern ausreißen.

Ergänzend dazu bieten wir leistungsstarke Absauglösungen, die speziell auf die Anforderungen bei der GFK-Zerspanung abgestimmt sind. Damit reduzieren Sie die gesundheitliche Belastung durch feine Partikel und Staub auf ein Minimum. Auch bei Anwendungen in der Bootspflege und der langfristigen Instandhaltung bieten wir passende Lösungen.

Unsere Anwendungstechniker beraten Sie gerne zur Auswahl der optimalen Fräswerkzeuge und unserer Absaugtechnik, damit Ihre GFK-Komponenten passgenau gefertigt werden können.

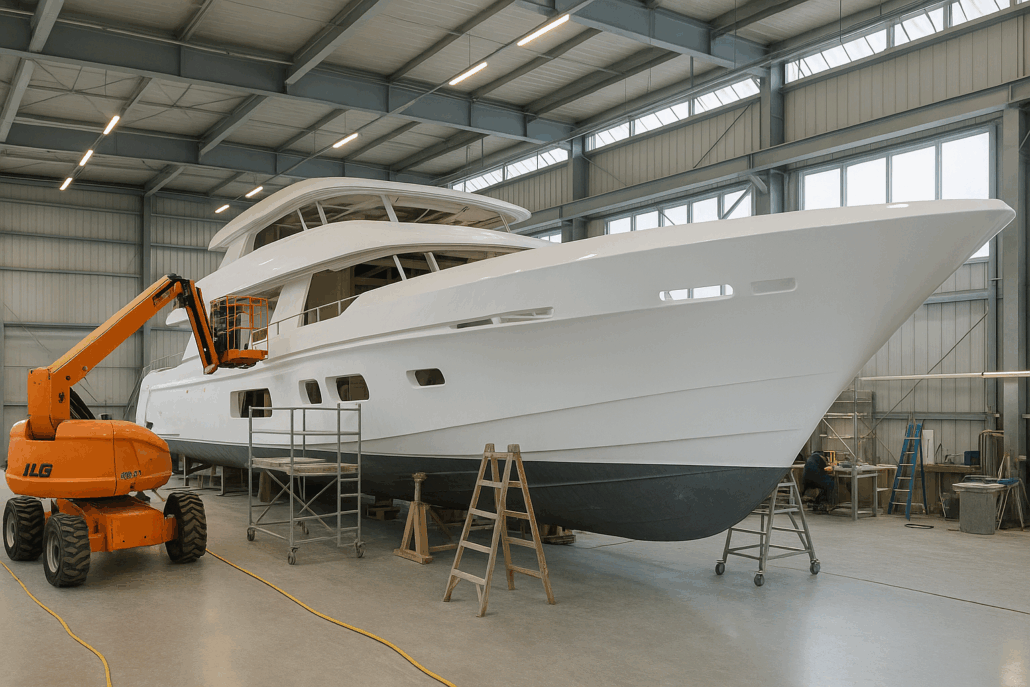

Fallbeispiel: Vom Holzhaufen zum passgenauen Bausatz

Ein kleines Unternehmen aus England wollte sein Geschäft weiterentwickeln und skalieren. Die Nachfrage nach präzisen gefertigten Holzboot-Bausätzen war in den letzten Jahren deutlich gestiegen. Doch die Fertigung stieß an ihre Grenzen. Die Abläufe waren zeitaufwendig, fehleranfällig und kaum reproduzierbar. Jeder Bausatz erforderte manuelle Nacharbeit. Bei den gelieferten Sets kam es regelmäßig zu Reklamationen und Beschwerden, weil Teile nicht passten oder der Aufbau unnötig kompliziert war.

Gleichzeitig fehlte es an ausreichend erfahrenem Personal, um die wachsenden Anforderungen durchgängig in gleichbleibender Qualität umzusetzen.

Auf der Suche nach einer tragfähigen Lösung wandte sich das Unternehmen an CNC-STEP. Die zentrale Frage lautete, ob CNC-Technik dabei helfen kann, die Produktion wirtschaftlicher, reproduzierbarer und kundenfreundlicher aufzustellen. Und welche Maschine sich konkret für die Verarbeitung der gewünschten Materialien im täglichen Einsatz eignet.

Gesucht wurde ein System, das exakt arbeitet, langlebig ist und zuverlässig läuft. Auch dann, wenn nicht ausschließlich sehr erfahrene Fachkräfte an der Maschine stehen.

Der Wandel in der Werkstatt

Die Werkstatt duftete nach Sperrholzstaub und Epoxidharz. Seit Jahren wurden hier kleine Holzboote mit Leidenschaft gefertigt, in aufwendiger Handarbeit, mit viel Erfahrung, aber auch mit vielen Tücken. Schablonen wurden auf Platten übertragen, mit der Stichsäge ausgeschnitten, geschliffen, angepasst, neu angesetzt. Kein Bausatz glich dem anderen. Nicht selten war auch eine manuelle Lackierung notwendig, um Ungenauigkeiten zu kaschieren.

Der Anspruch war hoch. Doch der wachsende Kundenkreis, vor allem Hobbybootsbauer, erwartete Präzision und moderate Lieferzeiten. Ein sauber gefertigter Bausatz, der sich leicht montieren lässt. Weniger Improvisation, mehr System. Und genau das ließ sich mit herkömmlichen Mitteln kaum noch leisten.

Die Entscheidung:

In einem Gespräch mit unseren Experten analysierten wir gemeinsam die Prozesse, Materialanforderungen und Produktionsziele. Auf Basis dieser Beratung fiel die Entscheidung, eine passende CNC-Fräse aus unserem Sortiment zu integrieren und die Fertigung vollständig zu digitalisieren.

Nach unserer Beratung entschied sich das Unternehmen für eine großformatige CNC-Fräse, das neue Herzstück der Werkstatt. Von nun an wurden alle Bauteile digital konstruiert, automatisch verschachtelt und auf den Zehntelmillimeter genau aus Sperrholzplatten gefräst.

Die ersten Testläufe waren ein Aha-Erlebnis: Die Maschine arbeitete leise, präzise und wiederholbar. Was früher einen Tag dauerte, war nun zügig erledigt – und das mit sichtbar besserem Ergebnis. Entlastet alle Mitarbeiter im Werk.

Was sich verändert hat

Die Bausätze veränderten sich grundlegend. Kein manuelles Nacharbeiten mehr. Kein Raten, welches Teil wohin gehört. Stattdessen:

- Passgenaue Bauteile, geschliffen und vorbereitet

- Einfacherer Aufbau für die Kunden – auch ohne Vorkenntnisse

- Weniger Verschnitt, da die Teile softwaregestützt angeordnet wurden

- Gleichbleibende Qualität, unabhängig von der Stückzahl

- Schnellere Umsetzung neuer Designs ohne zusätzliche Werkzeuge

Die Rückmeldungen der Kundschaft waren eindeutig: Der Aufbau verlief reibungsloser, das fertige Boot sah besser aus, und das Vertrauen in den Hersteller stieg. Reklamationen verschwanden, kleinere Lieferzeiten, Wiederbestellungen nahmen zu.

Durch die Entscheidung für CNC-STEP und den Einsatz moderner Frästechnik gelang der erfolgreiche Wandel vom traditionellen Handwerksbetrieb zur digital gestützten Produktion. Die Bausätze sind heute nicht nur präziser, sondern auch wirtschaftlicher herzustellen. Der Bootsbau bleibt Handwerk – aber präzise, effizient und zukunftsfähig.

Im Bootsbau kommt es auf jedes Detail an. Günstige Maschinen haben oft zu viel Spiel in den Achsen, was zu Ungenauigkeiten, Nacharbeiten und Materialausschuss führt. Unsere in Deutschland gefertigten CNC-Fräsen sind auf Langlebigkeit und mikrometergenaue Präzision ausgelegt – ein Vorteil, der nicht nur im traditionellen Holzbootsbau, sondern auch in der modernen Yachttechnik, bei anspruchsvollen Yachtdesigns oder bei Endbearbeitungen und anspruchsvollem Bootsbau unverzichtbar ist.